칼륨장석 소개

장석은 알칼리 금속 알루미늄 규산염 광물을 함유하는 장석족 광물 중 가장 흔한 광물 중 하나이며, 단사정계에 속하고 일반적으로 붉은색, 노란색, 흰색 등 다양한 색을 띕니다. 밀도, 경도, 조성 및 함유된 칼륨의 특성으로 인해 장석 분말은 유리, 도자기 및 기타 산업 제조 및 칼륨 제제에 널리 사용됩니다.

장석칼륨의 응용

장석 분말은 유리 산업의 주요 원료로 전체 사용량의 약 50~60%를 차지하며, 세라믹 산업에서 30%를 차지하고, 그 외에도 화학, 유리 용융제, 세라믹 본체 재료, 세라믹 유약, 에나멜 원료, 연마재, 유리 섬유, 용접 산업 등 다양한 분야에 응용됩니다.

1. 용도 중 하나: 유리 용융제

장석에 함유된 철의 양은 상대적으로 적고, 알루미나보다 녹는점이 낮으며, 상대적으로 칼륨장석의 용융 온도는 낮고 범위가 넓어 유리 제조 공정에서 알칼리 사용량을 줄이기 위해 유리 배치에 알루미나 함량을 높이는 데 자주 사용됩니다.

2. 두 번째 목적: 세라믹 본체 성분

세라믹 본체 성분으로 사용되는 장석은 건조로 인해 발생하는 수축이나 변형을 줄여 건조 성능을 향상시키고 세라믹의 건조 시간을 단축할 수 있습니다.

3. 세 번째 목적: 기타 원자재

장석은 다른 광물과 혼합하여 에나멜을 만드는 데에도 사용될 수 있으며, 에나멜은 가장 흔하게 사용되는 페인트 재료 중 하나입니다. 칼륨 장석이 풍부하게 함유되어 있어 칼륨 추출의 원료로도 사용됩니다.

장석칼륨 분쇄 공정

장석칼륨 원료의 성분 분석

| 이산화규소(SiO2) | 알루미늄2오세 | K2O |

| 64.7% | 18.4% | 16.9% |

장석칼륨 분말 제조기 모델 선정 프로그램

| 규격(메쉬) | 초미세 분말 가공(80메쉬-400메쉬) | 초미세 분말(600메쉬~2000메쉬)의 심층 가공 |

| 장비 선정 프로그램 | 수직형 분쇄기 또는 진자형 분쇄기 | 초미세 분쇄기 또는 초미세 수직 분쇄기 |

*참고: 출력량 및 분쇄도 요구 사항에 따라 주 기계를 선택하십시오.

분쇄기 모델 분석

1. 레이몬드 밀, HC 시리즈 진자형 분쇄기: 낮은 투자 비용, 높은 생산 능력, 낮은 에너지 소비, 장비 안정성, 저소음 등의 장점을 지닌 칼륨 장석 분말 가공에 이상적인 장비입니다. 다만, 수직형 분쇄기에 비해 대규모 생산에는 적합하지 않습니다.

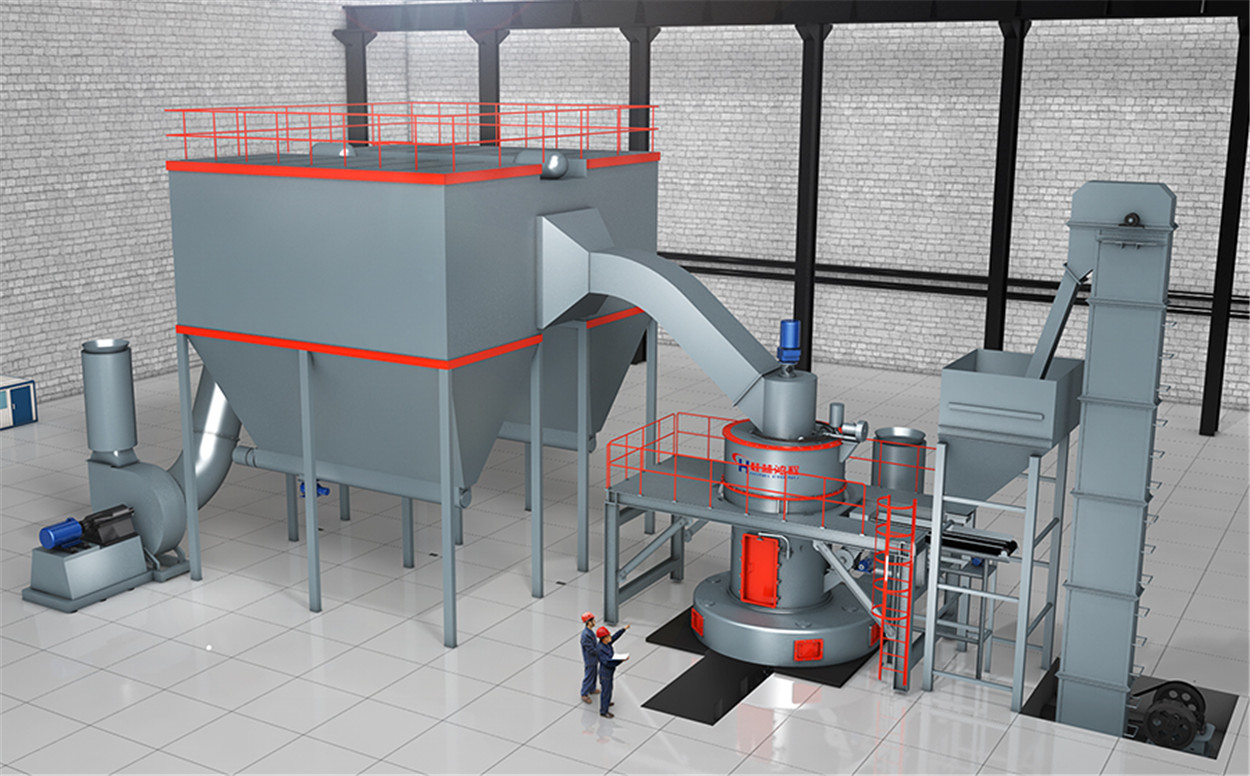

2. HLM 수직 압연기: 대형 장비로 높은 생산 능력을 갖추고 있어 대규모 생산 수요를 충족할 수 있습니다. 제품의 구형도가 높고 품질이 우수하지만 투자 비용이 높습니다.

3. HCH 초미세 분쇄 롤러 밀: 초미세 분쇄 롤러 밀은 600메쉬 이상의 초미세 분말 분쇄에 효율적이고 에너지 절약적이며 경제적이고 실용적인 장비입니다.

4. HLMX 초미세 수직 밀: 특히 600메쉬 이상의 초미세 분말을 대량 생산하거나 분말 입자 형태에 대한 요구 사항이 높은 고객에게는 HLMX 초미세 수직 밀이 최적의 선택입니다.

1단계: 원료 분쇄

크기가 큰 칼륨 장석 재료는 분쇄기에 의해 분쇄되어 분쇄기로 들어갈 수 있는 미세도(15mm~50mm)로 만들어집니다.

2단계: 분쇄

분쇄된 칼륨 장석 미세 입자는 엘리베이터를 통해 저장 호퍼로 이송된 후, 공급 장치를 통해 분쇄기의 분쇄실로 균일하고 정량적으로 보내져 분쇄됩니다.

3단계: 분류

분쇄된 재료는 등급 분류 시스템에 따라 등급이 매겨지고, 부적합한 분말은 분류기를 통해 다시 등급이 매겨진 후 재분쇄를 위해 주 기계로 반송됩니다.

5단계: 완성품 수집

규격에 맞는 분말은 가스와 함께 파이프라인을 통해 흐르다가 집진기로 들어가 분리 및 수집됩니다. 수집된 완제품 분말은 이송 장치를 통해 배출구를 거쳐 완제품 사일로로 이송된 후, 분말 탱크 또는 자동 포장기를 통해 포장됩니다.

칼륨장석 분말 가공의 응용 사례

가공 재료: 장석

입자 크기: 200메쉬 D97

처리 용량: 시간당 6~8톤

장비 구성: HC1700 1세트

홍청사의 칼륨장석 분쇄기는 매우 높은 작동 효율과 신뢰할 수 있는 품질을 자랑하며, 생산성을 크게 향상시켰습니다. 구이린 홍청에서 생산한 칼륨장석 분쇄기를 도입한 이후 생산 능력과 단위 에너지 소비 측면에서 장비 효율이 크게 개선되어 사회경제적 이익을 극대화할 수 있었습니다. 이 분쇄기는 진정한 의미의 신형 고효율 에너지 절약형 분쇄 장비라고 할 수 있습니다.

게시 시간: 2021년 10월 22일