석유 코크스 소개

석유 코크스는 증류를 통해 경질유와 중질유를 분리하고, 중질유를 열분해하여 최종 제품으로 만드는 과정입니다. 외관상 코크스는 모양과 크기가 불규칙한 검은색 덩어리(또는 입자)이며 금속성 광택을 띕니다. 코크스 입자는 다공성 구조를 가지고 있으며, 주성분은 탄소(80wt% 이상)이고 나머지는 수소, 산소, 질소, 황 및 금속 원소입니다. 석유 코크스는 고유한 물리적, 화학적, 기계적 특성을 지니고 있습니다. 비휘발성 탄소(코크스 자체의 열분해 성분), 휘발성 물질, 그리고 무기 불순물(황, 금속 화합물, 수분, 회분 등)이 코크스의 화학적 성질을 결정합니다.

니들 코크:침상 코크스는 뚜렷한 바늘 모양 구조와 섬유질 질감을 가지고 있으며, 주로 제철소의 고출력 흑연 전극으로 사용됩니다. 침상 코크스는 황 함량, 회분 함량, 휘발성 물질 함량, 진밀도 등 품질 기준이 엄격하여 가공 기술 및 원료에 대한 특별한 요구 사항이 있습니다.

스폰지 콜라:화학적 반응성이 높고 불순물 함량이 낮아 주로 알루미늄 산업 및 탄소 산업에 사용됩니다.

샷 콜라 또는 구형 콜라:원통형 또는 구형이며 직경은 0.6~30mm이고, 일반적으로 고황, 고아스팔트 잔류물로 생산되며 발전, 시멘트 및 기타 산업용 연료로만 사용할 수 있습니다.

분말 콜라:유동층 코크스 공정을 통해 생산되는 이 물질은 입자가 미세하고(직경 0.1~0.4mm), 휘발성이 높으며 열팽창 계수가 커서 전극 및 탄소 산업에 직접 사용할 수 없습니다.

석유 코크스의 응용

중국에서 석유 코크스의 주요 용도는 전해 알루미늄 산업으로, 전체 소비량의 65% 이상을 차지합니다. 그 뒤를 이어 탄소, 산업용 실리콘 및 기타 제련 산업에서 사용됩니다. 석유 코크스는 주로 시멘트, 발전, 유리 등의 산업에서 연료로 사용되며, 그 비중은 적습니다. 현재 국내 석유 코크스의 수급은 대체로 균형을 이루고 있습니다. 그러나 저유황 고급 석유 코크스의 대량 수출로 인해 국내 석유 코크스의 총 공급량이 부족하여 중고유황 석유 코크스를 수입에 의존하고 있습니다. 최근 코크스 생산 시설 건설이 활발해짐에 따라 국내 석유 코크스 생산량은 증가할 것으로 예상됩니다.

① 유리 산업은 에너지 소비가 매우 높은 산업입니다. 연료비는 유리 생산 비용의 약 35%~50%를 차지합니다. 유리 용광로는 유리 생산 라인에서 에너지 소비가 가장 많은 설비입니다. ② 유리 용광로는 일단 가동을 시작하면 정기 점검(3~5년) 전까지는 멈출 수 없습니다. 따라서 용광로 내부 온도를 수천 도까지 유지하기 위해 연료를 지속적으로 공급해야 합니다. 이러한 이유로 일반적인 분쇄 공장에서는 연속 생산을 보장하기 위해 예비 설비를 갖추고 있습니다. ③ 유리 산업에서는 석유 코크스 분말을 사용하며, 입자 크기는 200메쉬 D90이어야 합니다. ④ 원료 코크스의 수분 함량은 일반적으로 8%~15%이며, 분쇄기에 투입하기 전에 건조해야 합니다. ⑤ 완제품의 수분 함량이 낮을수록 좋습니다. 일반적으로 개방 회로 시스템의 탈수 효과가 더 좋습니다.

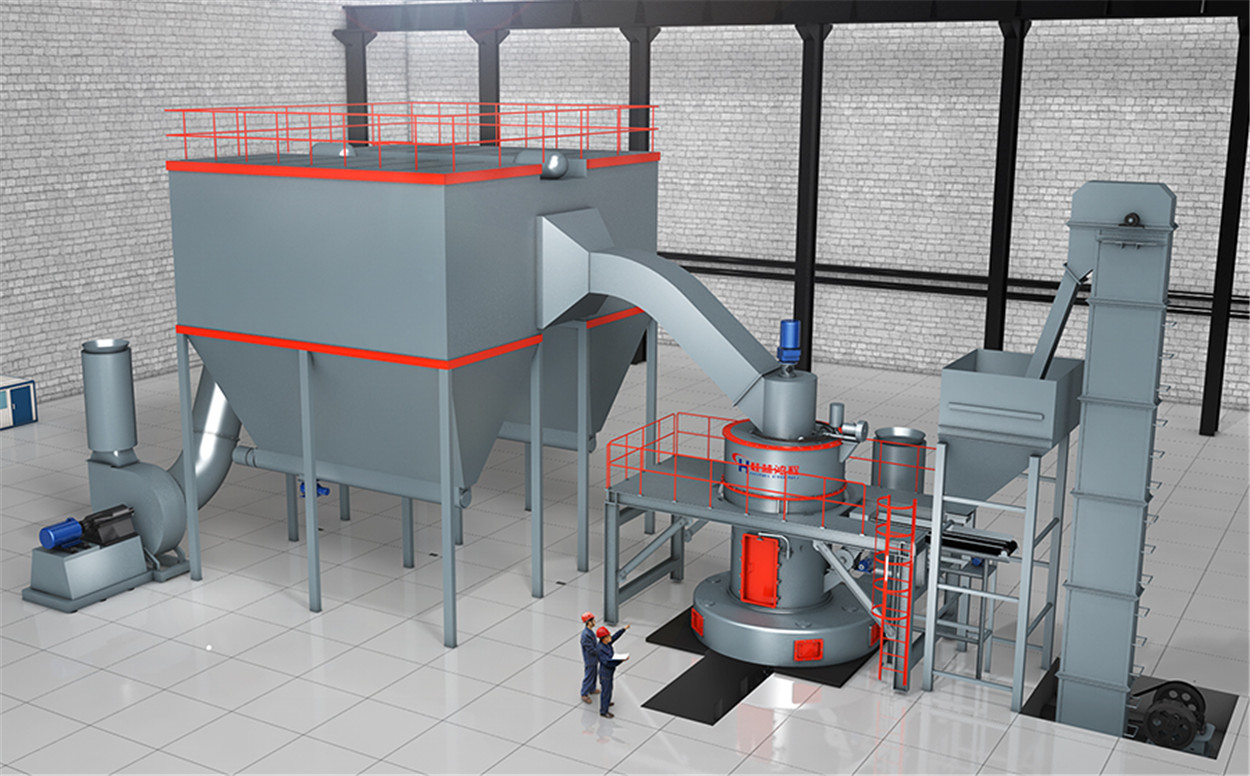

석유 코크스 분쇄 공정 흐름도

석유 코크스 분쇄의 주요 매개변수

| 연삭성 요소 | 1차 수분 함량(%) | 최종 수분 함량(%) |

| 100을 초과 | ≤6 | ≤3 |

| 90세 이상 | ≤6 | ≤3 |

| 80세 이상 | ≤6 | ≤3 |

| 70세 이상 | ≤6 | ≤3 |

| 60세 이상 | ≤6 | ≤3 |

| 40세 미만 | ≤6 | ≤3 |

비고:

1. 석유 코크스 원료의 분쇄성 계수는 분쇄기의 생산량에 영향을 미치는 요소입니다. 분쇄성 계수가 낮을수록 생산량도 낮아집니다.

- 원료의 초기 수분 함량은 일반적으로 6%입니다. 원료의 수분 함량이 6%를 초과하는 경우, 건조기 또는 분쇄기에 열풍을 이용하여 수분 함량을 낮추도록 설계함으로써 완제품의 생산량과 품질을 향상시킬 수 있습니다.

석유 코크스 분말 제조기 모델 선정 프로그램

| 200메쉬 D90 | 레이먼드 밀 |

|

| 수직 롤러 밀 | 샹판에서 사용 중인 1250 수직 롤러 밀은 구형 모델이고 수년간 업그레이드가 되지 않아 에너지 소비량이 높습니다. 고객이 중요하게 생각하는 것은 뜨거운 공기를 통과시키는 기능입니다. | |

| 임팩트 밀 | 2009년 이전에는 쓰촨성 면양과 상하이시 쑤웨이에서 80%의 시장 점유율을 차지했지만, 현재는 그 점유율을 점차 줄여나가고 있습니다. |

각종 분쇄기의 장단점 분석:

레이먼드 밀:낮은 투자 비용, 높은 생산량, 낮은 에너지 소비, 안정적인 장비 및 낮은 유지 보수 비용을 갖춘 이 장비는 석유 코크스 분쇄에 이상적인 장비입니다.

수직형 분쇄기:높은 투자 비용, 높은 생산량 및 높은 에너지 소비량;

임팩트 밀:낮은 투자 비용, 낮은 생산량, 높은 에너지 소비, 높은 장비 고장률 및 높은 유지 보수 비용;

분쇄기 모델 분석

HC 시리즈 분쇄기의 석유 코크스 분쇄 공정에서의 장점:

1. HC 석유 코크스 공장 구조: 높은 분쇄 압력과 높은 생산량을 자랑하며, 일반 진자식 분쇄기보다 30% 높은 생산량을, 충격식 분쇄기보다 200% 이상 높은 생산량을 제공합니다.

2. 높은 분류 정확도: 제품의 미세도는 일반적으로 200메쉬(D90)를 요구하며, 그보다 높을 경우 200메쉬(D99)까지 도달할 수 있습니다.

3. 분쇄기 시스템은 소음이 적고 진동이 적으며 환경 보호 성능이 뛰어납니다.

4. 낮은 유지보수율, 편리한 유지보수 및 낮은 인건비.

5. 공정 요구사항에 따라, 분쇄 시스템은 300°C의 고온 공기를 통과시켜 건조 및 분쇄 생산을 실현할 수 있습니다 (삼협 건축 자재의 경우).

참고: 현재 HC1300 및 HC1700 분쇄기는 석유 코크스 분쇄 분야에서 90% 이상의 시장 점유율을 차지하고 있습니다.

1단계:C원자재의 급유

큰석유 코크스분쇄기는 재료를 분쇄하여 분쇄기에 투입할 수 있는 미세도(15mm~50mm)로 만듭니다.

단계II: G껍질 벗기기

짓눌린석유 코크스작은 재료들은 엘리베이터를 통해 저장 호퍼로 보내진 후, 공급 장치를 통해 분쇄기의 분쇄실로 균일하고 정량적으로 이송되어 분쇄됩니다.

3단계:나누다ing

분쇄된 재료는 등급 분류 시스템에 따라 등급이 매겨지고, 부적합한 분말은 분류기를 통해 다시 등급이 매겨진 후 재분쇄를 위해 주 기계로 반송됩니다.

단계V: C완제품 모음

규격에 맞는 분말은 가스와 함께 파이프라인을 통해 흐르다가 집진기로 들어가 분리 및 수집됩니다. 수집된 완제품 분말은 이송 장치를 통해 배출구를 거쳐 완제품 사일로로 이송된 후, 분말 탱크 또는 자동 포장기를 통해 포장됩니다.

석유 코크스 분말 가공의 응용 사례

이 장비의 모델 및 수량: HC2000 생산 라인 3개

가공 원료: 펠릿 코크스 및 스펀지 코크스

최종 제품의 입자 크기: 200메쉬 D95

처리 용량: 시간당 14~20톤

프로젝트 발주처는 석유 코크스 분쇄기 장비 선정 과정에서 여러 차례 검토를 거쳤습니다. 다수의 분쇄기 제조업체와 종합적인 비교를 통해 구이린 홍청(Guilin Hongcheng)의 HC1700 및 HC2000 분쇄기 장비를 여러 대 구매했으며, 구이린 홍청과 오랜 기간 우호적인 협력 관계를 유지해 왔습니다. 최근 몇 년 동안 여러 개의 새로운 유리 생산 라인이 구축되었으며, 구이린 홍청은 발주처의 요구에 따라 여러 차례 현장에 엔지니어를 파견했습니다. 구이린 홍청의 분쇄기 장비는 지난 3년간 해당 유리 공장의 석유 코크스 분쇄 프로젝트에 사용되어 왔습니다. 구이린 홍청이 설계한 석유 코크스 분쇄 생산 라인은 안정적인 운전, 높은 생산량, 낮은 에너지 소비, 그리고 분쇄 작업장의 분진 오염 감소 등의 장점을 인정받아 고객으로부터 높은 평가를 받고 있습니다.

게시 시간: 2021년 10월 22일