방해석 소개

방해석은 탄산칼슘 광물로, 주로 탄산칼슘(CaCO₃)으로 구성됩니다. 일반적으로 투명하고 무색 또는 흰색이며, 때로는 혼합된 색을 띠기도 합니다. 이론적인 화학 조성은 CaO 56.03%, CO₂ 43.97%이며, MgO, FeO, MnO와 같은 동족 원소로 치환되는 경우가 많습니다. 모스 경도는 3, 밀도는 2.6~2.94이며, 유리 같은 광택을 가지고 있습니다. 중국에서 방해석은 주로 광시성, 장시성, 후난성에 분포합니다. 특히 광시성 방해석은 높은 백색도와 낮은 산불용성 물질 함량으로 국내 시장에서 유명합니다. 방해석은 중국 북부의 동북 지역에서도 발견되지만, 백운석과 함께 산출되는 경우가 많습니다. 이 지역의 방해석은 백색도가 94% 미만이고 산불용성 물질 함량이 높은 것이 특징입니다.

방해석의 응용

1. 200메쉬 이내:

이 제품은 칼슘 함량이 55.6% 이상이고 유해 성분이 없어 다양한 사료 첨가제로 사용할 수 있습니다.

2. 250 메쉬 ~ 300 메쉬:

이 제품은 플라스틱 공장, 고무 공장, 코팅 공장 및 방수재 공장의 원료 및 내외부 벽 페인트로 사용됩니다. 백색도는 85도 이상입니다.

3. 350 메쉬 ~ 400 메쉬:

이 소재는 거셋 플레이트, 다운커머 파이프 및 화학 산업 제조에 사용됩니다. 백색도는 93도 이상입니다.

4. 400메쉬 ~ 600메쉬:

치약, 페이스트, 비누에 사용할 수 있습니다. 백색도는 94도 이상입니다.

5. 800 메쉬:

이 제품은 백색도가 94도 이상인 고무, 플라스틱, 케이블 및 PVC에 사용됩니다.

6. 1250 메쉬 이상

PVC, PE, 페인트, 코팅 제품, 제지 프라이머, 제지 표면 코팅제 등에 사용되며, 백색도는 95도 이상입니다. 고순도, 고백색도, 무독성, 무취, 미세유체, 저경도 등의 특징을 가지고 있습니다.

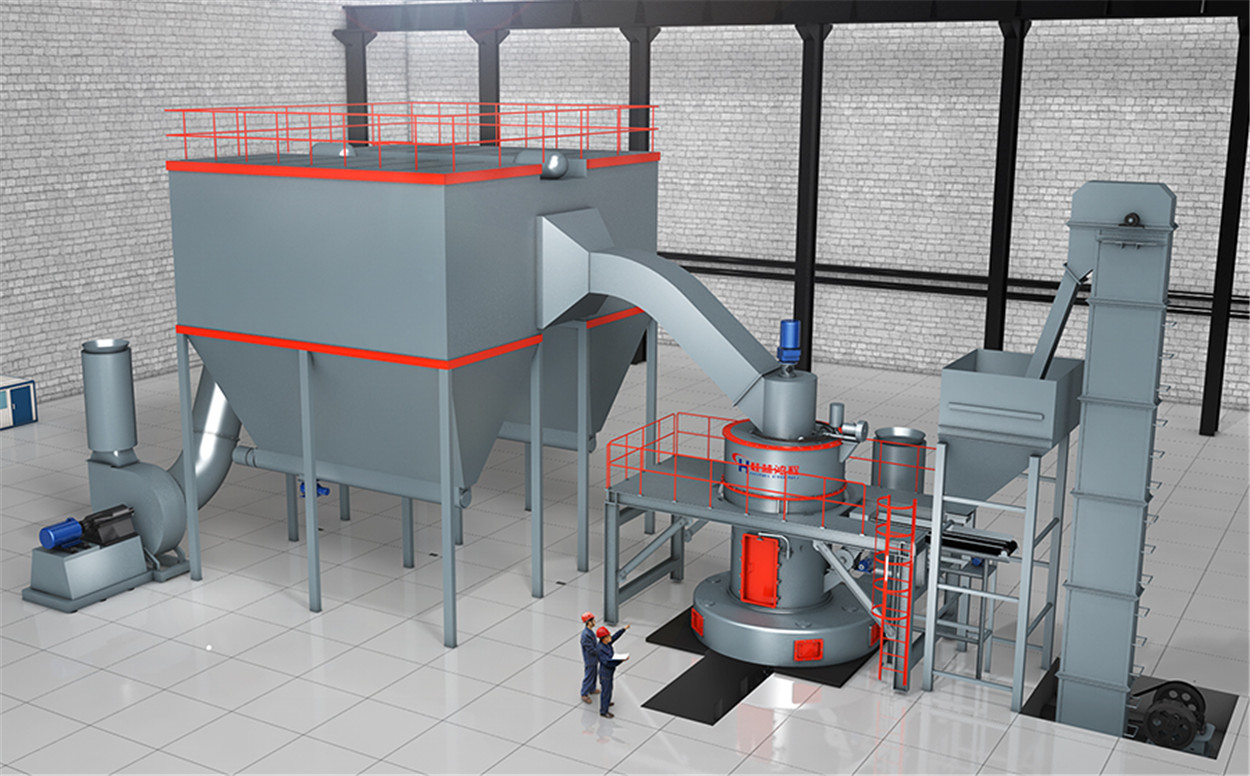

방해석 분쇄 공정

방해석 분말 제조는 일반적으로 방해석 미분말 가공(20메쉬 - 400메쉬), 방해석 초미분말 심층 가공(400메쉬 - 1250메쉬) 및 미세 분말 가공(1250메쉬 - 3250메쉬)으로 나뉩니다.

방해석 원료의 성분 분석

| CaO | MgO | 알루미늄2오세 | Fe2O3 | 이산화규소(SiO2) | 발사량 | 분쇄 작업 지수(kWh/t) |

| 53-55 | 0.30-0.36 | 0.16-0.21 | 0.06-0.07 | 0.36-0.44 | 42-43 | 경도 9.24 (모스 경도: 2.9-3.0) |

탄산칼슘 분말 제조기 모델 선정 프로그램

| 제품 사양 (메쉬) | 80-400 | 600 | 800 | 1250-2500 |

| 모델 선택 방식 | R 시리즈 분쇄기, HC 시리즈 분쇄기, HCQ 시리즈 분쇄기, HLM 수직 분쇄기 | R 시리즈 분쇄기, HC 시리즈 분쇄기, HCQ 시리즈 분쇄기, HLM 수직 분쇄기, HCH 시리즈 초미세 분쇄기 | HLM 수직형 밀 HCH 시리즈 초미세 밀+분류기 | HLM 수직 밀(분류기 포함) HCH 시리즈 초미세 밀 |

*참고: 출력량 및 분쇄도 요구 사항에 따라 주 기계를 선택하십시오.

분쇄기 모델 분석

1. 레이몬드 밀, HC 시리즈 진자형 분쇄기: 낮은 투자 비용, 높은 생산 능력, 낮은 에너지 소비, 장비 안정성, 저소음 등의 장점을 지닌 이상적인 장비로, 방해석 분말 가공에 적합합니다. 다만, 수직형 분쇄기에 비해 대규모 생산에는 상대적으로 적합하지 않습니다.

2. HLM 수직 압연기: 대형 장비로 높은 생산 능력을 갖추고 있어 대규모 생산 수요를 충족할 수 있습니다. 제품의 구형도가 높고 품질이 우수하지만 투자 비용이 높습니다.

3. HCH 초미세 분쇄 롤러 밀: 초미세 분쇄 롤러 밀은 600메쉬 이상의 초미세 분말을 위한 효율적이고 에너지 절약적이며 경제적이고 실용적인 분쇄 장비입니다.

4. HLMX 초미세 수직 밀: 특히 600메쉬 이상의 초미세 분말을 대량 생산하거나 분말 입자 형태에 대한 요구 사항이 높은 고객에게는 HLMX 초미세 수직 밀이 최적의 선택입니다.

1단계: 원료 분쇄

크기가 큰 방해석 재료는 분쇄기를 통해 분쇄되어 분쇄기에 투입할 수 있는 미세도(15mm~50mm)로 만들어집니다.

2단계: 분쇄

분쇄된 탄산칼슘 미세 입자는 엘리베이터를 통해 저장 호퍼로 이송된 후, 공급 장치를 통해 분쇄기의 분쇄실로 균일하고 정량적으로 보내져 분쇄됩니다.

3단계: 분류

분쇄된 재료는 등급 분류 시스템에 따라 등급이 매겨지고, 부적합한 분말은 분류기를 통해 다시 등급이 매겨진 후 재분쇄를 위해 주 기계로 반송됩니다.

5단계: 완성품 수집

규격에 맞는 분말은 가스와 함께 파이프라인을 통해 흐르다가 집진기로 들어가 분리 및 수집됩니다. 수집된 완제품 분말은 이송 장치를 통해 배출구를 거쳐 완제품 사일로로 이송된 후, 분말 탱크 또는 자동 포장기를 통해 포장됩니다.

적용 가능한 제분기 유형:

HC 시리즈 대형 진자형 분쇄기 (600메쉬 이하의 조분말 분쇄에 적합하며, 장비 투자 비용과 에너지 소비량이 낮습니다.)

HLMX 시리즈 초미세 수직 분쇄기 (대규모 장비와 높은 생산량으로 대규모 생산에 적합합니다. 수직형 분쇄기는 안정성이 뛰어납니다. 단점: 높은 장비 투자 비용.)

HCH 링 롤러 초미세 분말 밀(초미세 분말 생산에 있어 에너지 소비와 설비 투자 비용이 낮다는 장점이 있습니다. 대규모 링 롤러 밀의 시장 전망이 밝습니다. 단점: 생산량이 낮습니다.)

방해석 분말 가공의 응용 사례

가공 재료: 방해석

미세도: 325메쉬 D97

용량: 8-10톤/시간

장비 구성: HC1300 1세트

동일한 규격의 분말 생산 시, HC1300의 생산량은 기존 5R 장비보다 거의 2톤 더 많으며 에너지 소비량은 낮습니다. 전체 시스템이 완전 자동화되어 있어 작업자는 중앙 제어실에서만 조작하면 됩니다. 조작이 간편하고 인건비를 절감할 수 있습니다. 운영 비용이 낮으면 제품 경쟁력이 향상됩니다. 더욱이, 전체 프로젝트의 설계, 설치 안내 및 시운전이 모두 무료로 제공되어 매우 만족스럽습니다.

게시 시간: 2021년 10월 22일